In der Welt des 3D-Drucks hat eine bahnbrechende Entwicklung die Art und Weise, wie 3D-Modelle durch den Slicer für die Fertigung umgesetzt werden, grundlegend verändert. Bisher mussten sich Benutzer mit Herausforderungen bei der Erstellung von Modellen auseinandersetzen, insbesondere wenn es um die Darstellung von dünnen Wänden, Texten oder Logos ging.

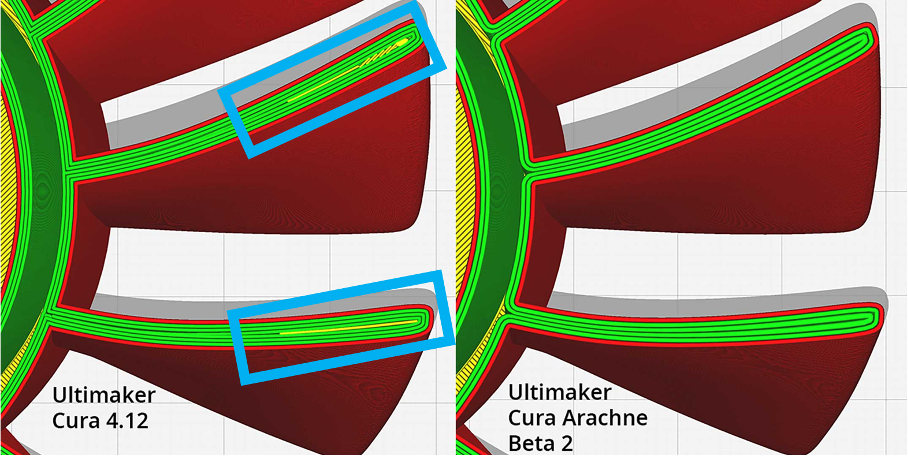

Abbildung 1: Vergleich zwischen konstanter (links) und adaptiver (rechts) Linienbreite

Die gängige Praxis von so genannten Prura-Slicern bestand darin, die Wandlinien eines Objekts zu erstellen, indem Konturlinien parallel nach Innen verschoben wurden. Die Außenwand (Abbildung links in rot) wird parallel verschoben und es werden Innenwände (Abbildung links in grün) mit derselben Linienbreite erzeugt. War die Gesamtwandstäke unter einer festgelegten Toleranz kein Vielfaches des Düsendurchmessers, so wurden Zwischenräume mit Füllungen (Abbildung 1: links in gelb im Muster Zig-Zag) belegt. Diese waren zeitaufwändige und verkomplizierten den Druckprozess unnötig.

In einer bahnbrechenden Entwicklung wurde nun eine Lösung gefunden, die diese Probleme beseitigt und den 3D-Druckprozess revolutioniert. Die Lösung besteht in der automatischen Generierung unterschiedlicher Extrusionsbreiten. Dies bedeutet, dass Drucklinien je nach Bedarf breiter oder dünner ausgeführt werden, anstatt einer starren, einheitlichen Breite zu folgen. (Abbildung 1: rechts) Dies hat erhebliche Vorteile:

1. Zeitersparnis: Der Druckprozess wird effizienter, da unnötige Füllungen eliminiert werden, was zu kürzeren Druckzeiten führt.

2. Entlastung des Maschinenantriebs: Da die Maschine weniger komplizierte Füllungen ausführen muss, wird die Lebensdauer der Geräte verlängert.

3. Bessere Qualität: Die automatische Anpassung der Extrusionsbreite führt zu präziseren und saubereren Druckergebnissen.

4. Verminderte Gefahr von Druckfehlern: Da weniger Füllungen erforderlich sind, verringert sich das Risiko von Fehlern im Inneren des gedruckten Modells.

5. Genaue Übertragung von Maßstäben: Mit dieser Technologie können Modelle maßstabsgetreu und akkurat gedruckt werden.

6. Saubere Ausführung dünner Wände: Selbst sehr dünne Wände können mit hoher Präzision erstellt werden.

7. Realisierung feiner Strukturen: Selbst größere Düsen können jetzt feine und filigrane Strukturen erzeugen, was zu beeindruckenden Druckergebnissen führt.

Durch diese Innovation wird es möglich, Düsen mit einem Durchmesser von 0,6 mm dauerhaft ohne Qualitätsverlust einzusetzen. Dies hat das Potenzial, die Art und Weise, wie 3D-Druckmodelle erstellt werden, grundlegend zu verändern und die kreativen Möglichkeiten für Designer und Ingenieure zu erweitern.

Mehrere Slicer-Programme haben bereits diese Funktion integriert, darunter Cura ab Version 5 (standardmäßig), PrusaSlicer ab Version 2.5 (optional), BambuLab Studio (optional) und Simplify 3D 4.1 („Variable Extrusion Sizing“, optional). Diese Programme ermöglichen es den Anwendern, von den Vorteilen dieser Technologie zu profitieren und hochwertige 3D-Drucke mit größerer Präzision und Effizienz zu erstellen.

Insgesamt verspricht die Einführung der adaptiven Linienbreite eine vielversprechende Zukunft für die additive Fertigungsindustrie. Gerne wollen wir als „Institut für Polymer- und Produktionstechnologien“ über diese und viele weitere spannende Innovationen im Bereich der additiven Fertigung mit Ihnen im Rahmen von individuellen Workshops diskutieren! Die Teilnahme ist kostenfrei und soll explizit kleinen und mittleren Unternehmen helfen, neue Chancen und Herausforderungen der Digitalisierung zu erkennen und umsetzen zu können. Tauchen Sie ein in die vielversprechende Zukunft des 3D-Drucks und erfahren Sie in kommenden NEWS-Beiträgen mehr über unsere Kompetenzen im Bereich der Additiven Fertigung und Materialentwicklung sowie über die neusten Entwicklungen und Technologien im FDM-Prozess.

Offen für alle Branchen. Kostenfreie Teilnahme!

Workshops:

Additive Fertigungsverfahren – Basic

Additive Fertigungsverfahren – Advanced

NextGen FDM-Technologien

Ort:

Institut für Polymer- und Produktionstechnologien e.V., Alter Holzhafen 19, 23966 Wismar

Bei Interesse melden Sie sich gerne bei uns:

Claudia Kremp: kremp@ipt-wismar.de